products

高度な再生の技術が

世界の視点を新しくする

ひとつ上のアップサイクル

「MOTTAINAI」を「motivation」に。

再利用という概念を超えて

新しい価値を持つメガネを

ハイデザインと高度な技術で誕生させました。

私たちのメガネが少しでも

地球環境に優しくあるように

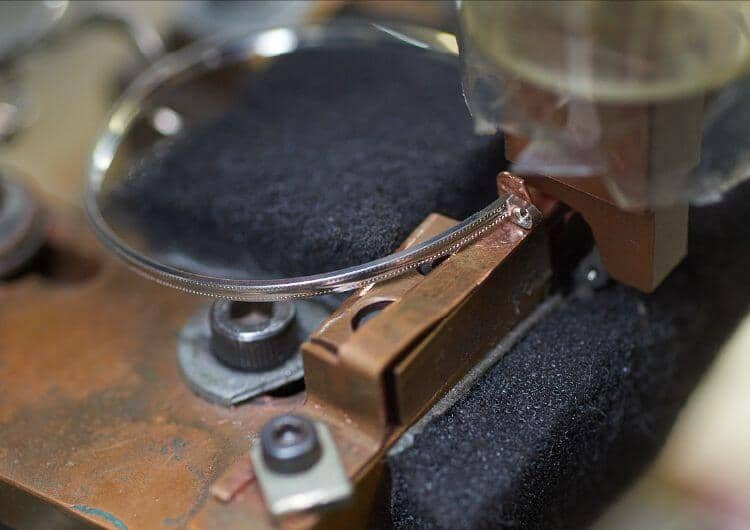

倉庫に眠っていたメタル素材、

土に還るバイオプラスチック素材を採用して

鯖江の職人たちが手作業で仕上げた1本です。

持続可能な製造と商品を目指すこと——

「オーセンティック=本物」を

掲げる私たちの使命です。

093

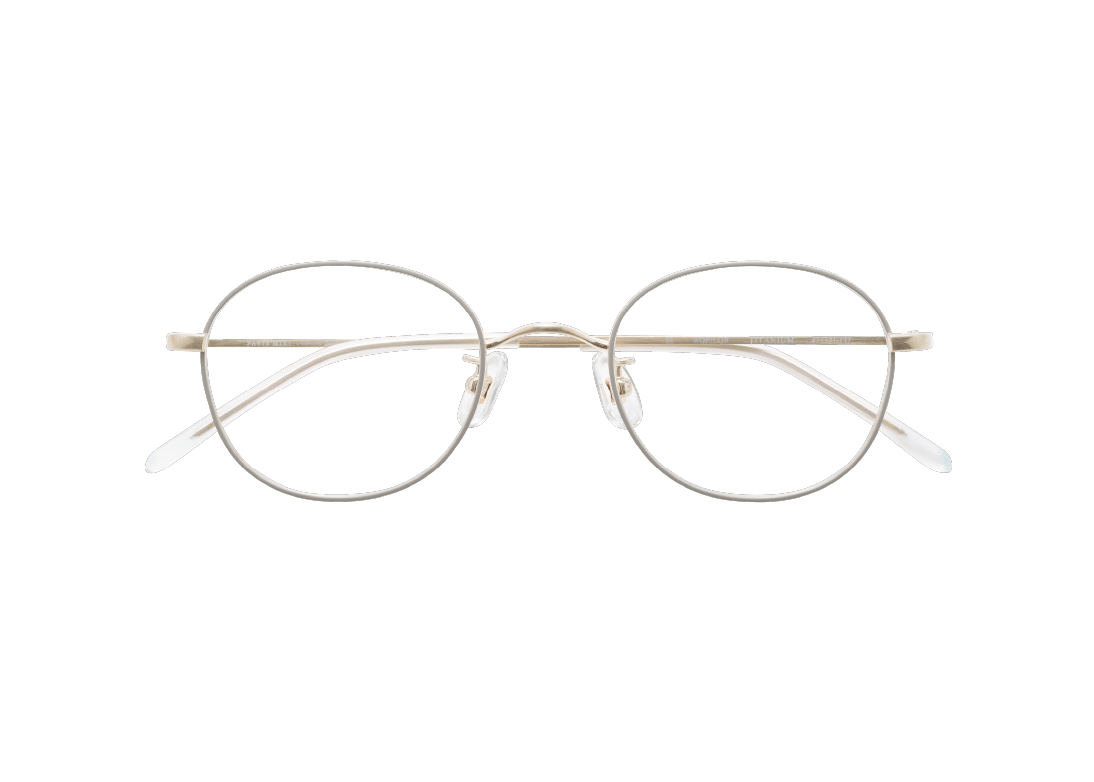

クラシカルにカジュアルに

ビジネスでも遊びの場でも

優しい印象を与える〈ボストン〉フレーム

ビジネスでも遊びの場でも

優しい印象を与える〈ボストン〉フレーム

094

丸みのあるフォルムがマイルドな印象を創り出す

場所を選ばずオールマイティに使える

ジェンダーレスを意識した新型フレーム

場所を選ばずオールマイティに使える

ジェンダーレスを意識した新型フレーム

095

知的で上品さを醸し出す

クラウンパント〈王冠型〉フレーム

おしゃれ感を際立たせる角がポイント

クラウンパント〈王冠型〉フレーム

おしゃれ感を際立たせる角がポイント

096

今日は少しだけ個性的に

ソフトな印象を残す大ぶりなシェイプ

気分で選びたい〈シモカク〉フレーム

ソフトな印象を残す大ぶりなシェイプ

気分で選びたい〈シモカク〉フレーム